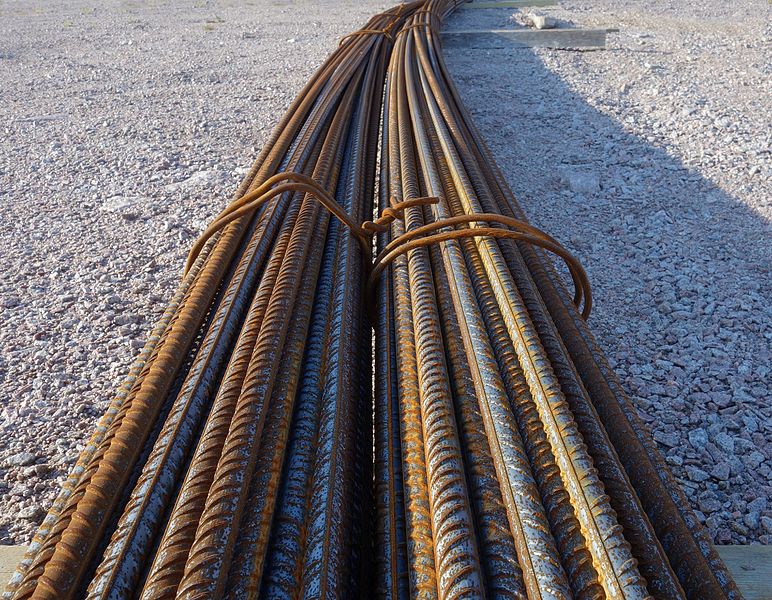

میلگرد، یک جزء بسیار حیاتی و ضروری در ساخت و سازهای بتنآرمه است که برای تقویت و افزایش مقاومت کششی بتن به کار میرود. این مواد تقویتی میتوانند از جنس فولادی یا فیبرهای پلیمری باشند و به شکل سیم یا میلگرد در دسترس باشند. در برخی موارد خاص، از اجزاء فولادی مانند نیمرخها، ناودانیها و قوطیها برای مسلح کردن بتن استفاده میشود.

با در نظر گرفتن اهمیت ترکیب و هماهنگی میلگرد با بتن، میلگردها دارای آجهایی مارپیچ و با عمق استاندارد هستند تا بتوانند به بهترین شکل در بتن جا بگیرند و سطح درگیری میلگرد و بتن را به حداکثر بالا برند. این طراحی و آجهای مارپیچ، تضمین میکند که میلگردها به بهترین نحو در ساختار بتنی جا بگیرند و تاثیر مثبتی در مقاومت و پایداری سازههای بتنآرمه داشته باشند.

تولید میلگرد: چگونگی ساخت از آهن و فولاد

میلگرد یکی از مهمترین موادی است که در ساخت سازههای فلزی استفاده میشود. از جادهها تا ساختمانها، میلگرد بهعنوان یک پایه اساسی در بسیاری از پروژههای ساختمانی بهکار میرود. اما فرآیند تولید آن چگونه انجام میشود؟ بیایید بررسی کنیم.

1. مواد اولیه: برای تولید میلگرد، از دو ماده اصلی، یعنی آهن و فولاد استفاده میشود. این مواد اولیه ابتدا در کورههای ذوب فولاد ذوب میشوند تا به شکل مذاب فلزی درآیند.

2. آبریزی: پس از ذوب شدن، مذاب فلز به قوالب خاصی مانند بلومها یا قوطیهای فولادی ریخته میشود. این قوالب بهصورت استوانهای با ابعاد مشخص طراحی شدهاند.

3. کویل کردن: قوالب فولادی که به شکل بلوم تبدیل شدهاند، سپس به دستگاههای کویل کردن منتقل میشوند. در این دستگاهها، با استفاده از غلتکهای فلزی، بلومها به شکل میلگرد با ابعاد و اندازه مورد نظر فشرده میشوند.

4. تقویت: ممکن است میلگردها پس از کویل کردن، به فرآیندهای تقویتی مانند حرارتدهی و سردکردن تحت بروند. این فرآیندها میتوانند ویژگیهای مکانیکی و سختی میلگرد را بهبود ببخشند.

5. بستهبندی و توزیع: در نهایت، میلگردها به طولهای مورد نیاز برش داده میشوند و سپس بستهبندی میشوند. این بستهبندی ممکن است برای حمل و نقل جادهای یا دریایی بزرگتر یا برای استفاده مستقیم مشتریان کوچکتر باشد.

در نهایت، میلگرد حاصل از این فرآیند، یکی از مواد اساسی در صنعت ساخت و ساز است که در انواع پروژههای ساختمانی و صنعتی بهکار میرود. از جادهسازی تا ساخت سازههای بزرگ، میلگرد نقش بسیار مهمی را ایفا میکند و بدون آن، بسیاری از پروژههای مدرن امکانپذیر نخواهند بود.

روشهای متداول تولید میلگرد معمولاً برای تولید آن از فرآیندی به نام نورد استفاده میشود. نورد در حقیقت یکی از رایجترین روشهای تولید مقاطع فولادی مختلف است. این روش به دو دسته گرم و سرد تقسیم میشود.

در نورد گرم، که متداولترین روش است، شمش فولادی گداخته توسط غلتکهایی که در مسیر آن قرار گرفتهاند، در معرض فشار قرار میگیرد. مراحل تولید میلگرد عبارتند از:

- گرمکردن ماده اولیه

- نورد شمش

- خنک کردن

- برش

- بستهبندی (بندیلبندی)

شمشهای فولادی با طی کردن مراحل بالا در نهایت به میلگرد ساده تبدیل میشوند. برای تولید انواع آجدار این محصول، باید بعد از اجرای فرآیند نورد، از دستگاههای مخصوص آجها استفاده شود.

در نورد سرد، که برای تولید میلگردهای با مقاومت بالا استفاده میشود، این روش تولید شامل مراحل نورد سرد، آج زنی و عملیات حرارتی است. میلگردهای A4 و A5 معمولاً با این روش تولید میشوند.

روش میکردآلیاژی، استفاده از عناصر آلیاژی خاص در تولید میلگرد است که منجر به افزایش استحکام و مقاومت آن میشود. میلگردهای A2 معمولاً با این روش تولید میشوند.

روش ترمکس ترکیبی از نورد گرم و عملیات حرارتی است. افزایش استحکام و چکشخواری میلگرد از ویژگیهای میلگردهای ترمکس است.

دسته بندی میلگردها در بازار بر اساس استاندارد

دستهبندی میلگردها بر اساس مقاومت مشخصی در برابر نیروی کششی یا به طور دقیقتر، مقاومت مشخصه فولادی آنها انجام میشود. چهار دسته اصلی از میلگردها وجود دارد که به شرح زیر توضیح داده میشود.

1.میلگرد A1: میلگرد ساده یا نرم

این نوع میلگرد به عنوان میلگردهای نرم بدون آج شناخته میشود و در رده مقاومتی ۲۴۰ قرار دارد. معمولاً به عنوان میلگرد ساده نیز شناخته میشود. این نوع میلگرد بدون آجی است و به لحاظ سختی در دسته میلگردهای نرم قرار میگیرد. میلگردهای این دسته به عنوان گزینهای مناسب برای عملیات جوشکاری و آهنگری شناخته میشوند و با عنوان میلگرد داکتیل هم شناخته میشوند.

2.میلگرد A2: میلگرد آجدار مارپیچ

این دسته از میلگردها آجدار است و در رده S340 قرار دارد. این نوع میلگرد به عنوان میلگردهای نیمه سخت شناخته میشود. در این میلگردها، محوری در امتداد طول میلگرد با یک سری دورپیچ به شکل مارپیچ نسبت به محور طولی دیده میشود. این دسته از میلگردها نسبت به نوع قبلی مقاومت بیشتری دارند. معمولاً میلگردهای این دسته در ساختمانها برای عملکردهای برشی مانند خاموتها، کمرکشهای دیوارهای برشی و غیره استفاده میشوند. توصیه میشود که تا حد امکان از جوشکاری میلگردهای این دسته پرهیز شود و فقط در صورت اجبار اقدام به جوشکاری بر روی آنها شود.

3. میلگرد A3: میلگرد آجدار جناقی

این نوع میلگردها نیز آجدار بوده و آجهای آن به شکل مارپیچ است. از نظر سختی، در رده نیمه سخت قرار میگیرند و شکل آجها به صورت جناقی یا هشتی نسبت به محور طولی است. یکی از تفاوتهای اصلی بین میلگرد A2 و A3 در مقاومت محصول است که در میلگردهای A3 این مقاومت بالاتر است. این نوع میلگرد به هیچ وجه برای عملیات جوشکاری مناسب نیست و بیشتر در میلگردهای اصلی سازه مانند میلگردهای طولی تیرها و ستونها استفاده میشود.

- میلگرد A4: میلگرد آجدار مرکب

این دسته از میلگردها به عنوان محصولات سخت شناخته میشود و در رده مقاومتی S500 قرار دارند. آجهای آن به صورت مرکب نسبت به محور طولی است که این تمایز آن را نسبت به سایر ردهها مشخص میکند. اخیراً در سازهها به وفور از این نوع میلگرد استفاده میشود. وزن میلگرد A4 در هر مترمربع حدوداً ۱ تا ۲ کیلوگرم است که به طراحیها کمک میکند. قیمت این نوع میلگردها نسبت به سایر ردهها بیشتر است و به سایز آرماتور بستگی دارد.

انواع میلگرد بر اساس شکل ظاهری آن ( ساده و آجدار )

تقسیمبندی میلگردها بر اساس شکل ظاهری آنها، به دو دستهی ساده و آجدار صورت میپذیرد. میلگرد آجدار، دارای شیارهایی است که چسبندگی میلگرد به بتن را افزایش میدهد و در نتیجه، مقاومت سازههای بتنی در برابر نیروهای کششی را ارتقاء میبخشد. این نوع آرماتور، پرکاربردترین نوع میلگرد در صنعت ساختمانسازی است.

در مقابل، میلگرد ساده بدون شیارهایی است و معمولاً در مواردی که نیاز به چسبندگی زیاد میلگرد به بتن نیست، مورد استفاده قرار میگیرد، به عنوان مثال در اتصالات بین تیر و ستون.

انتخاب نوع مناسب میلگرد برای یک سازه بتنی باید با توجه به عواملی از جمله نوع سازه، شرایط محیطی و بارهای وارده صورت گیرد. میلگرد آجدار نسبت به میلگرد ساده، مقاومت کششی بالاتری دارد زیرا آجها باعث افزایش سطح تماس بین میلگرد و بتن میشوند.

در عوض، میلگرد ساده انعطافپذیری بالاتری دارد زیرا بدون آجها، شکلپذیری بیشتری دارد و به راحتی میتواند به شکلهای مختلفی تنظیم شود.

راهنمای کامل درباره انواع میلگرد بر اساس جنس: فولاد کربنی و آلیاژی

میلگردها بر اساس جنس و متریال به کار رفته، در دو دسته فولاد کربنی و آلیاژی تولید میشوند. میلگرد فولاد کربنی، از آلیاژ فولاد با کربن متوسط ساخته میشود که این عنصر بر خواص مکانیکی آن تأثیر میگذارد. افزایش درصد کربن در فولاد، مقاومت کششی و سختی آن را افزایش میدهد، اما شکلپذیری آن را کاهش میدهد.

آرماتور فولاد کربنی، ارزانترین نوع میلگرد است و برای مواردی استفاده میشود که نیازی به مقاومت بالا در برابر خوردگی و سایش نیست، به عنوان مثال در ساختمانسازی.

میلگرد آلیاژی، از فولاد با آلیاژهای مختلف ساخته میشود که خواص مکانیکی آن را بهبود میدهند. آلیاژهای موجود در فولاد، مانند کروم، نیکل و منگنز، باعث افزایش مقاومت فولاد در برابر خوردگی میشوند.

میلگرد آلیاژی دارای مقاومت بالایی در برابر خوردگی و سایش است و برای مواردی که سازه در معرض رطوبت یا مواد شیمیایی قرار دارد، مورد استفاده قرار میگیرد، به عنوان مثال، در سازههای زیر آب، سازههای دریایی و صنعتی.

میلگردهای آلیاژی بر اساس نوع آلیاژ موجود در آنها به انواع مختلفی تقسیم میشوند، مانند میلگرد کروم دار، میلگرد نیکل دار، میلگرد منگنز دار، میلگرد تنگستن دار و میلگرد مولیبدن دار.

میلگرد فولاد کربنی و آلیاژی، هر کدام کاربرد خاص خود را دارند و انتخاب نوع مناسب برای یک سازه بتنی باید با توجه به عوامل مختلفی مانند نوع سازه، شرایط محیطی و بارهای وارد بر سازه صورت گیرد.

راهنمای انتخاب میلگرد بر اساس اندازه: رویکردهای موثر برای سازههای بتنی

میلگردها بر اساس سایز و اندازهبندی مختلفی در بازار موجودند. هر اندازه میلگرد معمولاً دارای قطر و ضخامت خاصی است که بسته به نیازهای مختلف در کاربردهای متنوعی مورد استفاده قرار میگیرد. انتخاب مناسب سایز میلگرد برای سازههای بتنی، به توجه به عواملی مانند نوع سازه، شرایط محیطی و بارهای وارد شده نیازمند است.

اصولاً، با افزایش قطر میلگرد، مقاومت آن نیز افزایش مییابد. بنابراین، برای سازههایی که با نیروهای کششی زیادی روبرو هستند، استفاده از میلگردهای با قطر بزرگتر توصیه میشود.

آشنایی با میلگرد خاموت: یک نوآوری در عرصه آرماتورهای فولادی

معرفی میلگرد خاموت: یک نوآوری در عرصه آرماتورهای فولادی

در حوزه آرماتورهای فولادی، میلگردهای خاموت یک نوآوری جذاب محسوب میشوند. این نوع میلگرد، به صورت حلقههای بسته در اطراف میلگردهای طولی قرار میگیرد و با استفاده از دستگاههای خاص خم میشود. یکی از ویژگیهای منحصربهفرد این میلگردها، توانایی تولید در اشکال مختلف از جمله مربعی، مستطیلی، و دایرهای است.”

اطلاعات دقیق و کاربردهای این نوع میلگرد هنوز در دسترس عموم قرار نگرفته است، اما به نظر میرسد که میلگردهای خاموت به دلیل انعطاف پذیری و قابلیت شکلدهی مناسب، میتوانند در صنایع مختلف از جمله ساخت و ساز، صنایع فلزی و تولید قطعات، کاربردهای متنوعی داشته باشند.

هرچند که اطلاعات بیشتری برای توضیح دقیق در مورد میلگرد خاموت لازم است، اما به نظر میرسد که این نوع میلگرد میتواند در آینده، نقش مهمی در صنعت ساخت و ساز و صنایع مرتبط با فلزات ایفا کند.

نقش مهم میلگردها در افزایش مقاومت سازههای بتنی در برابر نیروهای برشی و پیچشی بسیار حائز اهمیت است. با اتصال میلگردهای طولی به یکدیگر، این میلگردها از کمانش آنها جلوگیری میکنند و باعث میشوند که سازهها در برابر نیروهای جانبی مانند زلزله و باد مقاومت بیشتری داشته باشند.

- میلگرد اروپایی: این میلگردها از جنس فلز منگنز ساخته شده و برای استفاده در مناطق زلزلهخیز یا پروژههایی که نیاز به ساختار یکپارچه دارند، مناسب نیستند.

- میلگرد با فولاد پرکربن: این نوع میلگرد، مقاومت بالایی دارد اما به دلیل واکنش پذیری کربن، به سرعت فرسایش میکند و ممکن است باعث شکست بتنهای اطراف آن شود.

- میلگرد با پوشش اپوکسی: این میلگردها دارای پوشش مقاومی هستند که در برابر خوردگی مقاومت بیشتری دارند، اما پوشش آنها ظریف است و آسیب آن باعث کاهش مقاومت آنها میشود.

- میلگرد گالوانیزه: این نوع میلگرد، در برابر خوردگی بسیار مقاوم است و مناسبتر از میلگرد با پوشش اپوکسی برای شرایط رطوبتی است.

- میلگرد از جنس فیبر تقویت شده پلیمری (GFRP): این میلگردها از خسارات ناشی از خوردگی در محیطهای خورنده جلوگیری میکنند و در ساختمانهایی که مشکل مجاورت با میدانهای الکتریکی و مغناطیسی ندارند، مناسب هستند.

- میلگرد فولادی ضد زنگ: این نوع میلگرد، مقاومت بسیار بالایی در برابر خوردگی دارد اما قیمت آن بالاست.

- میلگرد تقویتی: این نوع میلگردها برای افزایش مقاومت در برابر نیروهای کششی استفاده میشوند و مقاومت کششی بسیار بالایی دارند.

استفاده از هر نوع میلگردی باید با شرایط محیطی و نیازهای پروژهها هماهنگ شود تا بهترین عملکرد را داشته باشد.

تعریف میلگرد ترانس و انواع آن :

میلگرد ترانس، یک نوع میلگرد است که با فرآیند صیقل دادن سطح آن تولید میشود. این نوع میلگرد علاوه بر استفاده در صنعت ساختمانسازی، برای مصارف تزیینی نیز استفاده میشود. میلگرد ترانس انواع مختلفی دارد که هر یک بر اساس کاربردها و ویژگیهای خاص خود در موقعیتهای مختلفی استفاده میشوند. برخی از انواع میلگرد ترانس عبارتند از:

- میلگرد ترانس بلبرینگ خور: این نوع میلگرد برای استفاده در ساخت و تولید قطعات بلبرینگ استفاده میشود و ویژگیهای خاصی دارد که مناسب این کاربرد میباشد.

- دوپولیش: میلگرد دوپولیش نوعی از میلگردهای ترانس است که با دو پولیش کردن سطح آن، ظاهری بسیار درخشان و زیبا به آن داده میشود.

- ترانس مفتول: این نوع میلگرد ترانس از ترکیب مفتول و فلز تشکیل شده است و برای مصارف مختلف از جمله صنعتی و تزیینی استفاده میشود.

- میلگرد ترانس شش پر: این نوع میلگرد دارای شش پر است که باعث میشود سطح آن بسیار زیبا و جذاب باشد و برای مصارف تزیینی مورد استفاده قرار میگیرد.

- میلگرد ترانس سنگخورده: این نوع میلگرد دارای سطحی با ترکیبی از سنگهای زیبا و فلز است که برای مصارف تزیینی مورد استفاده قرار میگیرد.

هر کدام از این انواع میلگرد ترانس دارای ویژگیها و کاربردهای مختلفی هستند که بر اساس نیاز و موقعیت مورد استفاده، انتخاب میشوند.

انواع کارخانه های تولید میلگرد در ایران

تولید میلگرد در کشور ما توسط کارخانههای متعددی انجام میشود و اکنون به مرحله خودکفایی رسیده است. این صنعت نه تنها نیازهای داخلی را تأمین میکند، بلکه به عنوان یکی از بزرگترین صادرکنندههای جهانی نیز شناخته میشود. میتوان به موارد زیر اشاره کرد:

- ذوب آهن اصفهان

- سرمد ابرکوه

- صنعت تجارت پردیس آذربایجان

- آریان فولاد

- فولاد کاوه اروند

- آتیه خلیج فارس

- شاهین بناب

- جهان فولاد سیرجان

- گروه ملی صنعتی فولاد ایران

- فولاد خراسان (نیشابور)

- و …

این کارخانهها به وسیلهی فناوریهای پیشرفته و توانمندیهای فراوان، به تولید میلگرد با کیفیت بالا و تأمین نیازهای داخلی و خارجی میپردازند.

اطلاعاتی در مورد خصوصیات فیزیکی میلگرد

مشکلاتی میتوانند در اثر تفاوتهای دما و تنشهای اضافی در سازههایی که از فولاد استفاده میکنند، ایجاد شود. از طریق استفاده از میلگرد، سازهها به سازههای مجاور متصل میشوند و این اتصالات میتوانند در مواجهه با تنشهای زیاد، مانند زلزله، مشکلاتی ایجاد کنند.

یکی از مشکلات احتمالی این است که میلهها از بتن خارج شوند که میتواند به فروپاشی در مقیاس بزرگتر منجر شود. برای جلوگیری از این مشکل، میلگردها عمیقاً در سازههای مجاور جاسازی میشوند یا انتهای آنها خم میشود تا به صورت قلاب شده در بتن و میلگردهای دیگر قفل شوند. این روشها ممکن است باعث افزایش اصطکاک میله در محل خود شوند، اما از مقاومت فشاری بتن استفاده میکنند.

میلگرد عموماً از فولاد گرمادیده بدون پرداخت سطحی ساخته میشود که ممکن است زنگ زدگی را ایجاد کند. از پوشش بتنی برای حفاظت از میلگرد در برابر خوردگی استفاده میشود، اما پوشش بیش از حد میتواند باعث ایجاد ترکهای بزرگتر شود و مشکلاتی ایجاد کند.

همچنین، میلههای آسیب دیده ممکن است عملکرد بهتری نسبت به آرماتورهای بدون پوشش نشان دهند، اما مشکلاتی همچون جدایش پوشش اپوکسی از میلهها و خوردگی زیر فیلم اپوکسی ممکن است پیش بیاید.

در نهایت، استفاده از میلگردهای تقویت شده با فیبر در محیطهایی با خوردگی بالا نیز ممکن است باعث جلوگیری از مشکلاتی مانند تداخل مغناطیسی شود. این نوع میلهها معمولاً از فیبرهای شیشهای تقویت شده با رزین پلیمری ساخته میشوند که خواص غیر مغناطیسی دارند و برای مواجهه با نیازهای خاص مورد استفاده قرار میگیرند.

طبقهبندی فولاد میلگرد

فولاد میلگردها براساس مقاومتشان در برابر نیروی کششی طبقهبندی میشوند که به آنطبقهبندی فولاد میلگرد مقاومت مشخصه میلگرد میگویند. در ایران، میلگردهای تولیدی (بر اساس استاندارد روسی) به سه گروه اصلی تقسیم میشوند: میلگرد نوع A-1، میلگرد نوع A-2 و میلگرد نوع A-3. در کارگاههای ساختمانی نیز، معمولاً به چهار دسته A1، A2، A3 و A4 تقسیمبندی میشوند.

میلگرد A1 (نرم بدون آج): میلگردهای A1 با رده مقاومتی ۲۴۰F یا رده مقاومتی ۲۴۰ شناخته میشوند که به میلگردهای A1 یا ساده مشهورند. این میلگردها هیچ گونه شکل آجی روی آنها ندارند و مقاومت تسلیم و مقاومت کششی آنها به ترتیب ۲۴۰۰ و ۳۶۰۰ کیلوگرم بر سانتیمتر مربع است.

میلگرد A2 (نیمه سخت با آج ساده): این میلگردها از لحاظ طبقهبندی در رده S340 دستهبندی میشوند و از نظر شکل آجداری میباشند. مقاومت تسلیم و مقاومت کششی آنها به ترتیب ۳۴۰۰ و ۵۰۰۰ کیلوگرم بر سانتیمتر مربع است.

مشخصات میلگرد A3 (سخت با آج پیچیده): تنش تسلیم میلگرد a3این میلگردها نیز آجدار با شکل آج مارپیچ دارند و از نظر مقاومت نسبت به A1 و A2 بالاتر هستند.

درباره کشش میلگرد، میلگردهای کششی که با این فناوری ساخته میشوند، معمولاً به عنوان میلگردهای دهم دار و صدم دار شناخته میشوند. این آزمون، بر اساس استاندارد astm یا استانداردهای مشابه انجام میشود و میتواند تشخیص دهد که میلگرد چگونه با ویژگیهای فیزیکی، شیمیایی و مکانیکی خود مقابل نیروهای کششی عمل میکند.

قبل از اعمال کشیدگی میلگرد، آنها در وانهای بزرگی از آب و اسید شسته میشوند تا آلودگیها از روی آنها پاک شود. سپس، میلگردها تراشیده و به قالبها وارد میشوند و عملیات کشش روی آنها انجام میشود. در نهایت، مرحله بستهبندی و فروش آغاز میشود.

استفاده از میلگرد بدون آج به عنوان میلگرد حرارتی

در بسیاری از کشورها، پس از تخریب یک سازه بتونی، کارگران برای برداشتن میلگردها فراخوانده میشوند. آنها سایت تخریب را تمیز میکنند و فلز را با استفاده از ابزارهایی مانند قیچی مفتول بری، تجهیزات جوشکاری و برش، پتک و سایر ابزارها استخراج میکنند. این فلز به حدی صاف شده و بستهبندی شده و سپس فروخته میشود.

میلگرد، همانند تقریباً تمام محصولات فلزی، میتواند به صورت قراضه بازیافت شود. معمولاً با سایر محصولات فولادی ترکیب میشود، ذوب میشود و دوباره شکل میگیرد.

استفاده از میلگرد بدون آج به عنوان میل گرد حرارتی نیز از روشهای مهمی است که در فرآیند بازیافت فلزات استفاده میشود. این میلگردها پس از استخراج و بازیافت، میتوانند به عنوان مواد اولیه در فرایندهای صنعتی مختلف، از جمله صنایع حرارتی، مورد استفاده قرار گیرند. به این ترتیب، علاوه بر کاهش زبالهها، میتوان از منابع طبیعی بیشتری صرفهجویی کرد و در حفظ محیط زیست نقش موثری ایفا نمود.

استفاده از درپوشهای محافظ برای ایمنی میلگردهای فلزی

برای جلوگیری از آسیب، انتهای برجستهٔ میلگردهای فلزی غالباً خم شده یا با درپوشهای مخصوص پلاستیکی “plate” تقویت شده با فولاد، پوشانده میشوند. این درپوشها، ملقب به “mushrooms”، ممکن است از خراش و سایر صدمات جزئی محافظت کنند، اما در مقابل فرورفتگی هیچ محافظتی نمیکنند.

استفاده از این درپوشها برای ایمنی میلگردهای فلزی مهم است زیرا به ویژه در محیطهایی که افراد در آنها حضور دارند، خطراتی مانند خراش، بریدگی یا زخمی شدن از میلگردها وجود دارد. با استفاده از این درپوشها، این خطرات کاهش مییابد و ایمنی افراد بهبود مییابد.

همچنین، این درپوشها میتوانند از زنگ زدگی و خوردگی میلگردها در معرض عوامل محیطی مختلف نیز محافظت کنند. به این ترتیب، عمر مفید میلگردها افزایش مییابد و نیاز به تعویض زودهنگام آنها کاهش مییابد.

به طور کلی، استفاده از درپوشهای محافظ برای میلگردهای فلزی میتواند ایمنی افراد را افزایش داده و عمر مفید میلگردها را افزایش دهد، از زنگ زدگی و خوردگی آنها جلوگیری کند و به بهبود کارایی و عملکرد سازهها کمک کند.

استفاده مجدد و بازیافت میلگرد

در بسیاری از کشورها، پس از تخریب یک سازه بتونی، کارگران برای برداشتن میلگردها فراخوانده میشوند. آنها سایت تخریب را تمیز میکنند و فلز را با استفاده از ابزارهایی مانند قیچی مفتول بری، تجهیزات جوشکاری و برش، پتک و سایر ابزارها استخراج میکنند. این فلز به حدی صاف شده و بستهبندی شده و سپس فروخته میشود.

میلگرد، همانند تقریباً تمام محصولات فلزی، میتواند به صورت قراضه بازیافت شود. معمولاً با سایر محصولات فولادی ترکیب میشود، ذوب میشود و دوباره شکل میگیرد.

استفاده مجدد و بازیافت میلگردها در این فرآیند بازیافت فلزات نقش بسیار مهمی دارد. این عمل باعث کاهش زبالههای صنعتی، صرفهجویی در منابع طبیعی و حفظ محیط زیست میشود. از این روشهای بازیافت فلزات میتوان به عنوان یک راهکار پایدار برای مدیریت منابع و کاهش اثرات منفی بر محیط زیست استفاده نمود.

منبع : ویکیپدیا